طراحی ساخت ماشین آلات

- توضیحات

- دسته: خدمات

- منتشر شده در شنبه, 09 آبان 1394 13:08

- بازدید: 8364

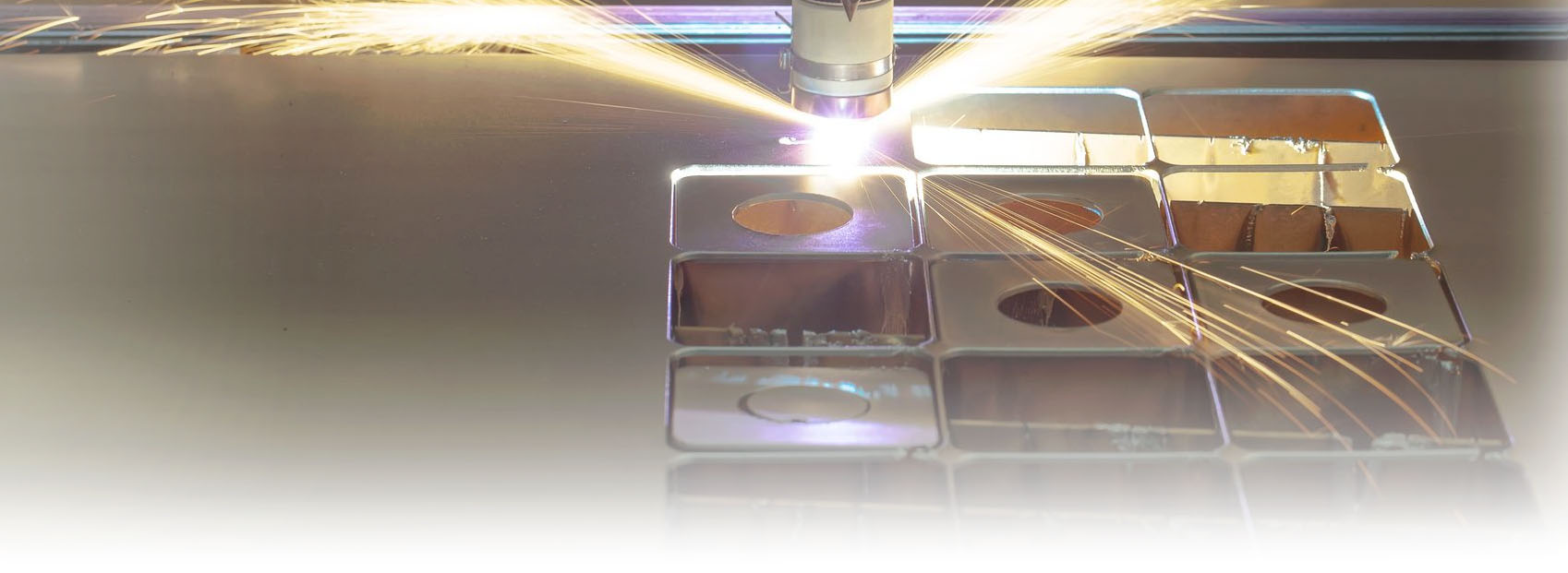

در بهپو ماشین آلات و سیستم های مکاترونیکی یکپارچه، با طراحی اختصاصی برای ارضای خروجی ها و قیود کاری مدنظر کاربر، با در نظر گرفتن طول عمر بهینه و حداقل سازی پروسه های تعمیر و نگهداری، طراحی و ساخته می شود.

ساخت دستگاهی که بتواند در طول عمر در نظر گرفته شده آن با حداقل هزینه های مالی و زمانی تعمیر و نگهداری، عملکردی مطلوب داشته باشد، فرایندی پیچیده و چند تخصصه، و مستلزم تجربه کاری بالا و مدیریت سیستماتیک می باشد.

در این گام شرکت بهپو ارتباط بین یک سیستم و اجزای آن را درک کرده و با استفاده از حوزه های تخصصی خود مانند تحلیل و شبیه سازی عددی، کنترل و اتوماسیون، متالورژی، سخت افزار و نرم افزار سیستم های کنترل دیجیتال، انواع ماشین کاری دقیق، لایه نشانی و... ماشین آلات مورد نظر را با بهترین کیفیت ارائه می دهد.

در بهپو مهندسی روز دنیا در رشته های مختلف به طور یکپارچه و هماهنگ در خدمت مهندسان شرکت قرار می گیرد و جهت اطمینان از کیفیت محصول و رفع نقوص احتمالی، کلیه قطعات و زیرسیستم ها در طی فرایند ساخت، تست ها و کنترل کیفی سختگیرانه از پیش تعیین شده را طی می نمایند.

حاصل تلاش ما در بهپو انجام ده ها پروژه مختلف صنعتی و پژوهشی در حوزه ماشین آلات سفارشی می باشد. این محصولات رنج وسیعی از ماشین آلات، از ربات مینیاتوری کمک جراح، تا دستگاه های عظیم به کار رفته در صنعت نفت و پتروشیمی را شامل می شود. تعهد به کیفیت و ارائه خدمات پس از فروش سبب شکل گیری روابط بلند مدت ما با مشتریان و شرکای خود گردیده است.

مشاوره تخصصی

- توضیحات

- دسته: خدمات

- منتشر شده در یکشنبه, 16 آذر 1393 13:09

- بازدید: 7287

صنایع و کارخانجات طی فرایند کاری با مشکلات فنی و تخصصی دست به گریبان می باشند که منجر به افت بازدهی و عملکرد مجموعه می گردد. در اغلب این بنگاه های اقتصادی پرداختن به مشکلات فنی در حوزه تاسیسات و ماشین آلات مورد استفاده، خارج از حوزه تخصصی مجموعه بوده و موجب ایجاد دشواری هایی در برنامه های کاری و مدیریتی آن بنگاه می گردد. بدون دانش فنی، ماشین آلات ابزارهایی خواهند بود که با تغییر شرایط کاری یا در مواقع خرابی، کارایی خود را از دست می دهد. بهپو آمادگی دارد تا دانش و تخصص اندوخته شده در حوزه ماشین آلات و تجهیزات همگروه در اختیار صنایع قرار دهد.

بهپو آمادگی دارد در حوزه ماشین آلات و ادوات تخصصی شرکت، دانش و تجربه انباشته شده در شرکت را در قالب ارائه مشاوره های فنی و تخصصی در اختیار مشتریان قرار دهد. حوزه های تخصصی ماشین آلات در بهپو به شرح زیر می باشد.

1- انواع اکسترودر های تک و دو مارپیچ صنایع غذایی و آبزیان

2- انواع اکسترودر های تک و دو مارپیچ صنایع پلیمر

3- گیریبکس های صنعتی

4- سیستم های اتوماسیون

5- عملگرهای مکاترونیک

6- فیدر ها و تغذیه کنند های پودر خشک و مایعات

7- دستگاه های بسته بندی حجمی و جرمی

ساخت قطعات و زیر سیستم ها

- توضیحات

- دسته: خدمات

- منتشر شده در یکشنبه, 16 آذر 1393 13:09

- بازدید: 7745

در صنایع فعال در کشور، مشاهده می شود ماشین آلات و خطوط تولید به دلیل نقص در تامین قطعات و زیر سیستم ها و نبود پشتیبانی فنی مناسب عملا از چرخه تولید خارج می گردد. تامین ماشین آلات از کشورهای خارجی و بدون پشتیبانی فنی، هزینه های بالای استفاده از خدمات پس از فروش تامین کنندگان خارجی و عدم برنامه ریزی و زمان بندی مناسب اغلب ریشه های این قبیل از کار افتادگی ها در صنایع ایران می باشد. در بهپو با شناخت این نقیصه اقدام به طراحی و ارائه خدمات تامین قطعات و زیر سیستم ها نموده ایم.

تامین قطعات و زیرسیستم ها بر مبنای اصول حرفه ای فرایند مهندسی معکوس صورت می پذیرد. بدین صورت که شرکت بهپو با استفاده از دانش و مهارت گروههای تخصصی خود، شیوه های مختلف تولید قطعات و زیر سیستم ها را درک کرده و تأثیر فاکتورهای فنی / اقتصادی در رابطه با انتخاب هر یک از شیوه های مذکور را شناسایی می کند، سپس ماشین آلات و تجهیزات مناسب جهت ساخت قطعات و یا زیر سیستم ها را بر اساس شرایط فنی تعیین و یا طراحی می کند. این گام ها به طور خلاصه شامل مراحل زیر می باشد:

تامین قطعات و زیرسیستم ها بر مبنای اصول حرفه ای فرایند مهندسی معکوس صورت می پذیرد. بدین صورت که شرکت بهپو با استفاده از دانش و مهارت گروههای تخصصی خود، شیوه های مختلف تولید قطعات و زیر سیستم ها را درک کرده و تأثیر فاکتورهای فنی / اقتصادی در رابطه با انتخاب هر یک از شیوه های مذکور را شناسایی می کند، سپس ماشین آلات و تجهیزات مناسب جهت ساخت قطعات و یا زیر سیستم ها را بر اساس شرایط فنی تعیین و یا طراحی می کند. این گام ها به طور خلاصه شامل مراحل زیر می باشد:

الف - تجزیه و تحلیل عملکردی/اقتصادی

ب - آنالیز عملکرد و دمونتاژ

ج - آنالیز سخت افزاری و نرم افزاری شامل : آنالیز مواد، بررسی فرایند ساخت، آنالیز ابعادی، آنالیز الکتریکی

د - بهبود محصول و آنالیز ارزش

ه - برنامه ریزی تولید و تضمین کیفیت

و - تهیه مستندات فنی

مهندسی معکوس

- توضیحات

- دسته: خدمات

- منتشر شده در یکشنبه, 16 آذر 1393 13:09

- بازدید: 7493

بي شك شناخت محصول و درك عوامل موثر در مشخصه هاي آن، اولين پيش نياز بهبود كيفيت و نوآوري است كه لازمه آن درك مهندسي از مباني عملكردي قطعه و ماشین است. مهندسي معكوس براي بازيابي و تشخيص اجزاي متشكله يك محصول بويژه در صورت عدم دسترسي به طراحي اوليه كاربرد داشته و براي نگهداري، گسترش و توسعه امكانات موجود و مهندسي مجدد (RE-ENGINEERING) مورداستفاده قرار مي گيرد.

اين روش ، روش پذيرفته اي براي كشورهاي درحال توسعه من جمله ایران به شمار مي رود. در اين فرايند ابتدا ميزان كمبود اطلاعات فني براي پشتيباني از توليد يك محصول معين مي شود. سپس با انجام يك كار تيمي منسجم، متشكل از متخصصان و محققان رشته هاي مختلف علوم پايه به همراه مديريت و سازماندهي مناسب تشكيلات تحقيقاتي و توسعه اي (R&D) سعي مي شود مدارك و نقشه هاي خاص طراحي محصول به دست آيد. با درنظر گرفتن مشخصات، هدف و شرايط طراحي محصول، استانداردهاي ملي و رايج و همچنين پوشش دادن نقاط مجهول و ناشناخته سعي مي شود مراحل نمونه سازي و نيمه صنعتي و در صورت لزوم ساخت و توليد محصول، انجام گردد. به اختصار مراحل صورت گرفته طی فرایند مهندسی معکوس شامل مراحل زیر می باشد:

الف - تجزیه و تحلیل عملکردی/اقتصادی

ب - آنالیز عملکرد و دمونتاژ

ج - آنالیز سخت افزاری و نرم افزاری شامل : آنالیز مواد، بررسی فرایند ساخت، آنالیز ابعادی، آنالیز الکتریکی

د - بهبود محصول و آنالیز ارزش

ه - برنامه ریزی تولید و تضمین کیفیت

و - تهیه مستندات فنی

در بهپو ما با تلفیق دو عنصر دانش و معلومات و ديگري فناوري و فن. فرایند مهندسی معکوس را مطابق با مفهوم اصلی فرایندو به دور از کپی کور محصول به اجرا در می آوریم و معتقدیم بهره مندی از تجارب انباشته شده دنیا، گام اول برای آغاز پیشرفت می باشد.

بهینه سازی و ارتقاء

- توضیحات

- دسته: خدمات

- منتشر شده در یکشنبه, 16 آذر 1393 13:09

- بازدید: 5734

در بسیاری از صنایع با گذشت زمان ماشین آلات و تجهیزات دچار افت کارایی می گردند. این گونه موارد با افت کیفیت محصولات تولیدی، افت ظرفیت تولید، افزایش زمان تعمیر و نگهداری، افزایش مصرف انرژی و ... همراه است. در برخی موارد نیز نوسانات بازار یا تصمیمات استراتژیک در شرکت اقتضا می کند یک دستگاه در خط تولید برای تولید محصولی دیگر باز تنظیم گردد. در اینگونه موارد عدم تسلط بر دانش فنی دستگاه مورد استفاده سبب می شود بعد از چند بار سعی و خطای ناموفق در تنظیم مجدد دستگاه، هزینه های هنگفتی صرف تامین ماشین آلات جدید بر مجموعه تحمیل گردد.

همچنین امروزه تغییرات سریع فناوری ، منجر به تغییر نیازهای مشتریان صنایع گوناگون می شود. در این شرایط عدم تطبیق شرکت ها با نیازهای بروز مشتریان و عدم توانایی آن ها در ارتقای محصولات خود، منجر به عدم رقابت پذیری سازمان ها می شود.

در همین راستا و در جهت بهینه سازی و ارتقا و انطباق محصولات متناسب با نیازهای مشتریان، شرکت بهپو با اتکا بر دانش و تجربه اندوخته شده در حوزه های تخصصی خود، راهبردهای مدیریت فناوری به منظور تقویت فرآیندهای مرتبط با کیفیت محصول و با تکیه بر خلاقیت و نوآوری هایی که به صورت نظام مند هدایت و مدیریت می شوند، اقدام به ارائه خدمات بهینه سازی، تغییر کاربری و ارتقاء محصولات خود نموده است.